We współczesnych firmach, zwłaszcza zatrudniających mnóstwo pracowników i realizujących dużo zleceń, bardzo ważna jest standaryzacja pracy i uporządkowane działania pozwalające realizować wyznaczone cele. Ułatwia to znacznie wprowadzenie w przedsiębiorstwie Lean Management – w dzisiejszym wpisie przedstawimy jego główne założenia i zalety.

Lean Management – co to jest?

Zacznijmy od odpowiedzi na pytanie, co to jest Lean Management? „Szczupłe zarządzanie” to system kierowania przedsiębiorstwem mający na celu wprowadzenie zasad pozwalających na minimalizację strat podczas procesów produkcyjnych – zarówno czasu, pieniędzy, surowców, jak i energii. Polega więc na wdrożeniu działań w pełni wykorzystujących potencjał firmy. Często są to drobne zmiany zachowań, które na pierwszy rzut oka nie wydają się szkodliwe.

Pierwszy raz procesy mające na celu optymalizację pracy zastosowane zostały w fabrykach Toyoty już pod koniec lat 40. XX wieku i były systematycznie udoskonalane. Do USA a sformułowanie pierwszy raz użyte zostało przez Johna Krafcika (ówczesnego pracownika Google) w artykule z 1988 roku. Pomimo wielu zmian, jakie nastąpiły w procesach produkcyjnych, podstawy funkcjonowania, cele oraz zasady „szczupłego zarządzania” pozostają niezmienne.

Cele Lean Management

Pojęcie Lean Managment często jest spłycane do zwykłego cięcia kosztów lub większej kontroli nad pracownikami. Założeniem tej koncepcji pochodzącej pierwotnie z Japonii jest jednak ułatwienie pracy i funkcjonowania zarówno osobom zarządzającym firmą, jak i jej pracownikom.

Wyeliminowanie niepotrzebnych operacji, transportu czy czasu oczekiwania może zmniejszyć nadprodukcję, skrócić i ułatwić poszczególne zadania i przyczynić się do większej płynności pracy. Przełoży się to nie tylko na zwiększenia zysków, ale będzie też miało pozytywny wpływ na satysfakcję każdej osoby zatrudnionej w przedsiębiorstwie.

Zasady Lean Management

Podstawę tej koncepcji stanowią następujące 5 zasad Lean Management:

- określenie celów firmy i potrzeb klienta – należy jasno zdefiniować potrzeby klienta i określić jakie działania są potrzebne do ich zaspokojenia,

- mapowanie łańcucha wartości – w celu wprowadzenia usprawnień należy dokładnie prześledzić i przeanalizować wszystkie działania i osoby zaangażowane w dostarczenie produktu końcowego do klienta; w ten sposób można zidentyfikować występujące problemy i wyeliminować działania, które nie dodają żadnej wartości,

- stworzenie ciągłego przepływu pracy – dostosowanie komunikacji i płynności pracy w taki sposób, aby nie następowały niepotrzebne przerwy i przestoje,

- utworzenie systemu trakcyjnego – praca powinna być wykonywana wyłącznie, jeżeli istnieje rzeczywiste i konkretne zapotrzebowanie; jest to przeciwieństwo ślepej maksymalizacji produkcji bez określonego celu, tutaj działania zostają podjęte tylko w przypadku zaistniałego popytu na dany produkt, towar czy usługę,

- nieustanne dążenie do doskonałości (jap. kaizen) – jest to założenie, że wdrożenie Lean Management nie jest jednorazową operacją – należy stale poszukiwać miejsca na udoskonalanie działania firmy i dostosowywanie go do następujących zmian.

Wprowadzenie powyższych zasad pozwala na zminimalizowanie marnotrawstwa i wyeliminowanie czynności niezapewniających żadnej wartości dodanej. Kultura Lean Management w miejscu pracy skupia się na tworzeniu produktów jak najwyższej jakości przy jednoczesnym maksymalnym wykorzystaniu środków, jakimi dysponuje.

Narzędzia Lean Management

Koncepcja Lean Management wymaga zastosowania w przedsiębiorstwie konkretnych narzędzi. Będą one bardzo ważnym aspektem funkcjonowania firmy. Odpowiednie ich zaimplementowanie i stosowanie na co dzień, pomoże rozwinąć zakład pracy, zwiększyć jego wydajność i efektywność.

Narzędzia Lean Management służą więc do optymalizacji wszystkich procesów zachodzących w danym przedsiębiorstwie, pomagają w rozwiązywaniu problemów, poprawiają komunikację oraz bezpieczeństwo i jakość pracy. Poniżej przedstawiamy kilka podstawowych narzędzi Lean Management.

JIT (Just In Time)

JIT to technika polegająca na dostarczaniu każdemu procesowi produkcyjnemu wszystkich niezbędnych elementów w dokładnej ilości w konkretnym momencie. Pozwala to wykorzystać konkretną liczbę zasobów oraz ogranicza czas oczekiwania przez pracowników. Wymaga dobrej komunikacji pomiędzy różnymi działami – materiały muszą zostać zamówione na czas i dostarczone w konkretne miejsce dokładnie w momencie rozpoczęcia produkcji przez pracownika. Jej wprowadzenie pomaga w osiągnięciu jednej z zasad Lean Management, czyli stworzeniu ciągłego przepływu pracy.

Stanowisko pracy 5S

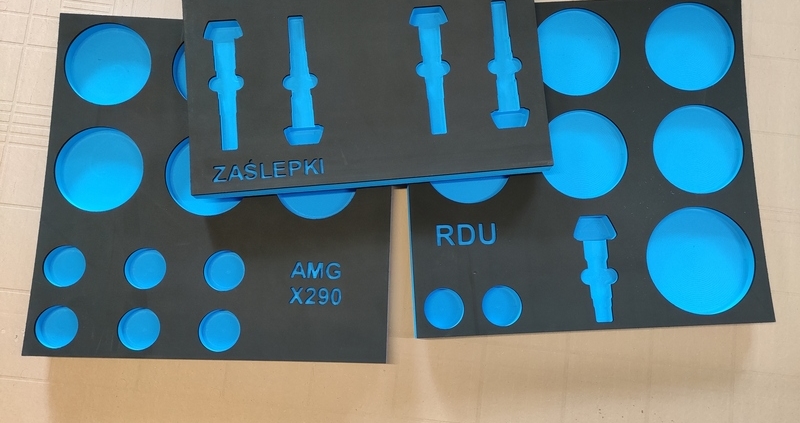

5S to skrót, na który składa się sortowanie, systematyka, sprzątanie, standaryzacja i samodoskonalenie. Wdrożenie systemu 5S pozwala w optymalny sposób zorganizować przestrzeń poprzez uporządkowanie i zwiększenie ergonomii stanowiska pracy. Zakłada on, że każde narzędzie ma swoje określone miejsce i jeżeli nie jest używane, powinno się na nim znajdować.

W tym celu stosuje się rozwiązania takie jak tablice cieni z wyciętymi w piance konturami czy wózki narzędziowe z wkładami piankowymi. Pozwalają one nie tylko odpowiednią segregację wykorzystywanych przedmiotów, ale także zapewniają im odpowiednią ochronę przed zarysowaniami i innymi czynnikami zewnętrznymi.

Eliminuje to konieczność niepotrzebnego tracenia czasu na poszukiwanie narzędzi, a także pozwala utrzymać je w dobrym stanie. Stworzenie czystego, uporządkowanego miejsca pracy zwiększa również bezpieczeństwo na stanowisku.

SMED (Single Minute Exchange Of Die),

SMED, czyli w wolnym tłumaczeniu „szybkie przezbrojenie w jednocyfrowej liczbie minut” to zbiór technik i narzędzi umożliwiających skrócenie czasu przezbrajania maszyn, urządzeń i procesów produkcyjnych.

Ma na celu optymalizację procesów produkcyjnych i jest ściśle powiązana z techniką JIT – pozwalają dostosować pracę pod konkretne zapotrzebowanie. Zmniejszenie czasu na przezbrojenie maszyny zwiększa czas przeznaczony na produkcję, a także pozwala na zmniejszenie wielkości partii produkcyjnych – przez to zużywana jest mniejsza ilości zapasów i w efekcie zostają obniżone koszty produkcji.

Poka-Yoke

Poka-Yoke to technika mająca na celu stałe udoskonalanie procesu produkcyjnego czy logistycznego zakładająca inne podejście do występujących problemów – pomyłki w pierwszej kolejności doszukuje się w procedurach, nie w czynniku ludzkim. Dzięki tej metodzie ma zostać osiągnięty taki system pracy, aby do minimum ograniczyć miejsce na błędy pracowników.

Zarządzanie wizualne

Zarządzanie wizualne pomaga w ogólnym funkcjonowaniu firmy poprzez zastąpienie informacji opisowych elementami graficznymi lub kolorami. W ten sposób komunikacja staje się znacznie prostsza i wydajniejsza.

Pomagają w tym między innymi tablice cieni wykonane z kolorowej pianki PE – każdy element ma tutaj przypisany swoje własne miejsce, a barwy mogą posłużyć do kategoryzacji sprzętu na przykład ze względu na jego zastosowanie, lub dział, do jakiego jest przypisany. Idealnie wpisuje się to w Lean Management, którego założeniem jest wyeliminowanie niepotrzebnych działań – w tym przypadku jest to czasochłonne poszukiwanie konkretnego narzędzia lub elementu.

Dzięki produktom i usługom od Protective Foam Solutions możliwe będzie wdrożenie Lean Management w praktyce. Korzystając z wkładów piankowych, ułatwisz swoim pracownikom codzienne zajęcia, poprawisz porządek i bezpieczeństwo w firmie oraz zadbasz o stan techniczny urządzeń. Oferujemy najwyższej jakości materiały i precyzyjnie wykonane projekty. Zgłoś się do nas i przedstaw nam swój pomysł, a na pewno uda nam się ustalić warunki współpracy – zapraszamy.

Zobacz inne artykuły:

Zalety zarządzania wizualnego w miejscu pracy – porządek to podstawa!

Czym jest wizualizacja kontrolna? Wyjaśniamy co i jak!

Weryfikacja i segregacja na obszarach MRO (Maintenance, Repair and Operations) – NOK i OK